はんだ付けに光を!はんだ付け検定よくある不具合SOP実装編

こんにちは、はんだ付け職人です。

今日は、はんだ付け検定で多く発生する不具合について

紹介させて頂きます。

※※※

この記事の内容は2017年にメルマガやblogで発信し、

以来多くの方にアクセスして頂いている記事のため、

一部内容を編集し改めて

「はんだ付け検定よくある不具合」6回シリーズとして再度アップしております。

これからはんだ付け検定を受験頂く方への対策として、

日々の作業の品質向上にお役立ていただければ幸いです。

※※※

4回目の今日は表面実装部品でよく使用されるSOPのはんだ付けです。

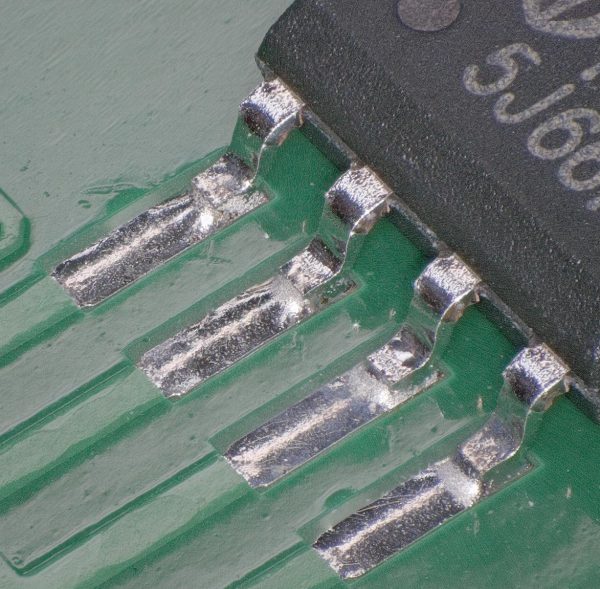

これが、良品の写真で適正なはんだ量の見本です。

端子の表面と基板のランドが滑らかな曲面で構成される

はんだに覆われており、なお且つ端子の形状を

見て取ることが出来ます。

また、基板のランドとSOP端子の境目に

はんだが充填され、

滑らかに構成された曲面は凹んでいます。

これがフィレットです。

鉛フリーハンダですが、艶がありピカッと光っていますね。

ではいつものように、この映像をイメージしたままで

次の写真を見ていただきましょう。

これは、オーバーヒートを起こしているものです。

表面のフラックス膜が破れて、はんだの素地が大気に触れ、

はんだ表面が凸凹、ザラザラに変質しています。

(酸化している)

フラックスは、周囲に焦げた状態であちこちに付着しているのが

わかります。

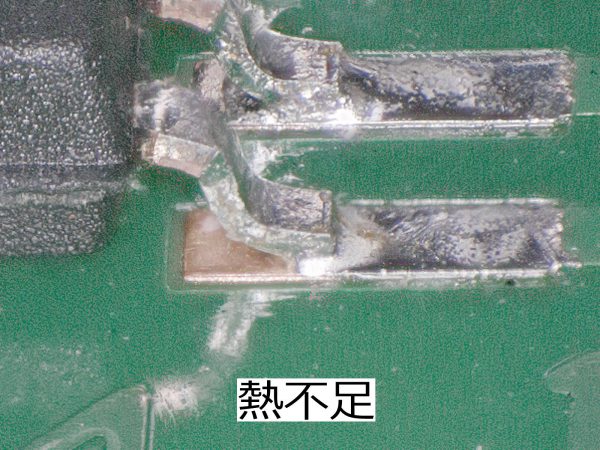

次の写真もオーバーヒートなのですが、熱不足を併発しています。

「オーバーヒートなのに熱不足?」「意味わからんし・・」

という方もいらっしゃると思います。

オーバーヒート不良は、熱の掛け過ぎだけでなく、

フラックスが死んでしまった(蒸発して活性化する力が無くなった)時に

起こります。

したがって、コテ先の熱を基板などの母材に十分に伝える前に

フラックスが死んでしまった場合には、オーバーヒートなのに熱不足

状態になります。

主に、塗布したフラックス量が少ない場合と、コテ先が母材にきちんと

当てられておらず、コテ先の熱が融けたはんだにだけ

伝わっている場合に起こります。

このように不良の発生原因が複合している場合、

原因をきちんと切り分けて考えないと対策が打てません。

次の写真例は、はんだ量が少なすぎるもの。

SOP はんだ量過少

良品と比較するとフィレットが形成されていないのは明白ですね。

修正のためにWick(ウイック)などで

ハンダを除去した後

はんだが追加されていないものと推測されます。

色が同じでわかりにくいため肉眼では見落としが発生しやすいです。

フラックスを塗布して、はんだを追加してやれば簡単に修正できます。

こちらは、はんだ量が多すぎるもの。

SOP はんだ量過多

おそらく熱量は十分供給されており、はんだは馴染んでいるようですが、

端子の形状がわかりません。

しかし、フィレットが認められませんので、熱不足の可能性が

無いとは言えません。疑わしきはNGとして判定します。

実際の業務でこのような出来栄えのものを良品として選別することは

リスクが大きいです。

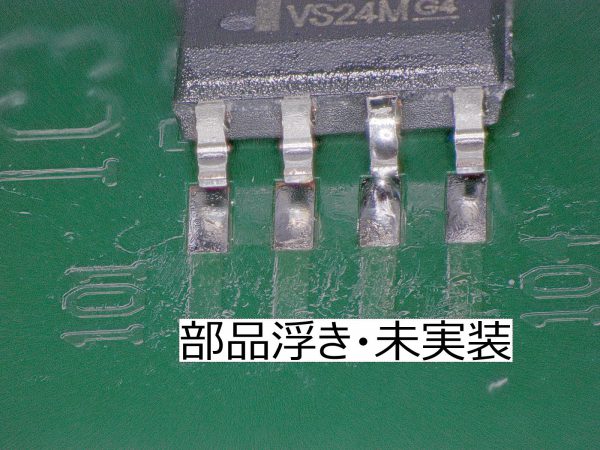

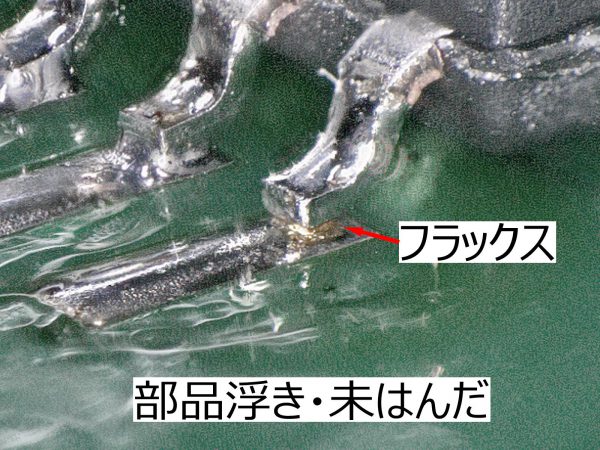

次にSOPで発生しやすいのが次の写真のような浮きです。

端子とランドにはんだが載っていた場合、真上から見ると

色が同じなので気付きにくいです。

SOP 浮き不良1

SOP 浮き不良 フラックスだけで繋がってる

また、浮きを恐れて部品を強く上から押さえると

端子が軟らかいので簡単に曲がってしまうため、

端子が歪んで浮きが発生することもあります。

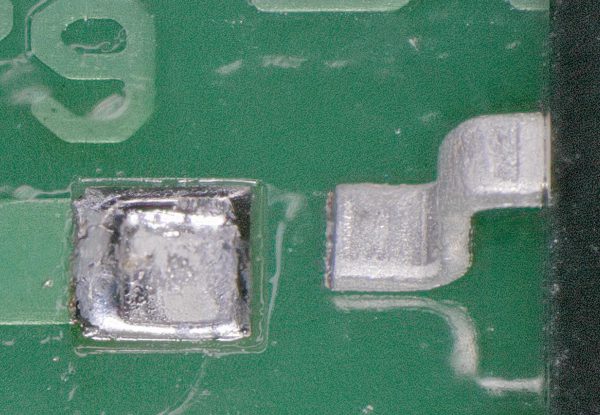

他には、発生する比率がとても高い上に、わかりにくい不具合として

端子への濡れ不良があります。

こんなものです。

SOP 濡れ不良

はんだと端子の境目がはっきりしており、

端子がはんだに濡れていないのが

わかるかと思います。

肉眼ではわかりにくい不具合ですが、

写真のように

ポロッと簡単に外れる恐れのあるはんだ付け不良です。

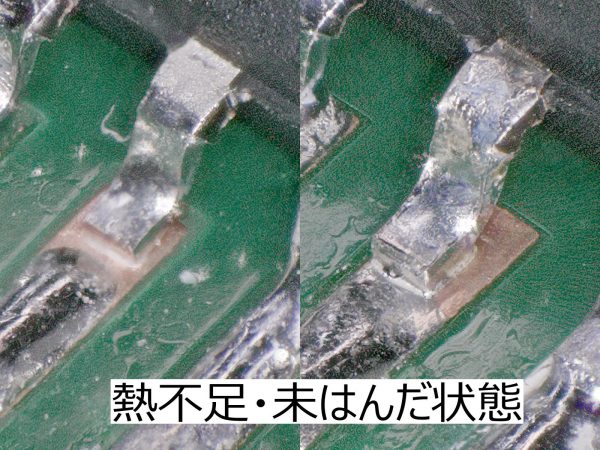

SOP はんだ馴染み不良

濡れ不良の程度が少し悪くなると写真のように

未はんだになってしまうこともよくあります。

これも顕微鏡で見れば一目瞭然ですが、肉眼ではわかりにくく

漏らしてしまう方が多い不良です。

SOP 未はんだ不良1

SOP 未はんだ不良2

それから、これも見逃されやすい不良ですね。

熱不足でバックフィレットが形成されていないもの。

(バックフィレット=足のかかとに相当する位置)

SOP バックフィレット無し

こうして見てみると、はんだ付け不良の発生原因は、

意外に単純であることがわかりますね。

表面実装部品は、基本 基板面(ランド面)から

熱を伝えて

はんだ付けを行なえば

上記のような不具合は発生し難いです。

では、明るいはんだ付けを!

★協会公式教材

・はんだ付けの基礎知識DVD

「観るだけではんだ付けできる!DVDはんだ付け講座」

・実技試験教材を使った実演解説

「現場で役立つ 最新はんだ付けテクニックと応用技術」

★実技教材

・基板実装”微細”はんだ付け教材(検定1級時に使用するものと同じです)

・基板実装はんだ付け教材(検定2級・3級時に使用するものと同じです)

はんだ付け検定 認定者在籍マークは、はんだ付け検定合格者が在籍しており、はんだ付け作業に従事していることを当協会が認定したことを示すマークです。

はんだ付け検定 認定者在籍マークは、はんだ付け検定合格者が在籍しており、はんだ付け作業に従事していることを当協会が認定したことを示すマークです。