はんだ付けに光を!はんだ付け検定よくある不具合ラグ板編

こんにちは、はんだ付け職人です。

今日は、はんだ付け検定を受検される方に多い不具合について

紹介させていただきます。

※※※

この記事の内容は2017年にメルマガやblogで発信し、

以来多くの方にアクセスして頂いている記事のため、一部内容を編集し改めて

「はんだ付け検定よくある不具合」6回シリーズとして部材毎に本日より再度アップ致します。

これからはんだ付け検定を受験頂く方への対策として、

日々の作業の品質向上にお役立ていただければ幸いです。

※※※

不具合例をご覧いただくことで、日常のはんだ付けで

発生している不良の発生原因などが理解していただけると思います。

では、1回目の今日は、まずラグ端子のはんだ付けから見ていきましょう。

まず、良いはんだ付け(良品)の写真を見てみましょう。

これが、適正なはんだ量です。芯線と端子の境目のところに

フィレットが形成されており、より線の形状が見て取れます。

また、どこを見ても滑らかな曲面で構成されています。

銅線の色が透けていますが、品質的には問題ありません。

(透かしたくない場合は、より線に予備はんだを施してからカラゲます)

ここで特筆すべきは、はんだ表面を覆っているフラックス膜が

ほとんど無色透明で仕上がっているところです。

フラックスが活性化している短い時間内(7~8秒間)に、

約250℃で3秒間、溶融はんだが保てるだけの熱量を与えますと、

写真のように透明のフラックス膜で覆われた状態で、自然にフィレットが

形成されます。

この映像をイメージしたままで次の写真を見ていただくと

違いがよくわかると思います。

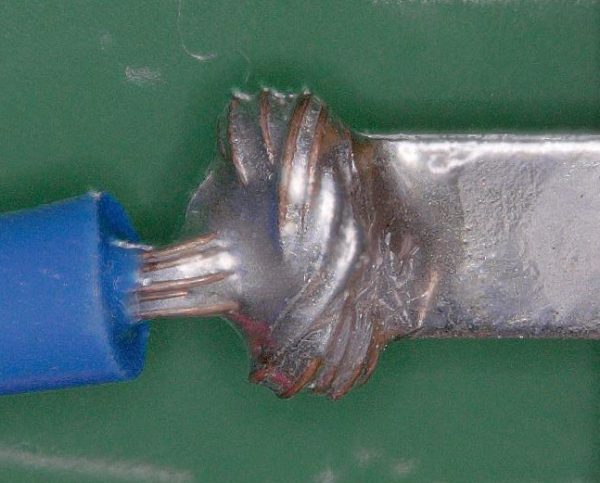

これは、オーバーヒートを起こしているものです。

表面のフラックス膜が破れて、はんだの素地が大気に触れたために

はんだ表面が凸凹、ザラザラに変質しています。(酸化している)

こうした熱の逃げ場がほとんど無い母材では、ハンダゴテを当てると、

どんどん母材と溶融はんだの温度が上がっていきます。

このため、溶融はんだの温度を250℃にコントロールするためには、

冷たい(室温の)糸はんだを素早く供給して、溶融はんだの温度が

上がらないようにする必要があります。

もたもたしていると、溶融はんだの温度はどんどん上がっていきますので、

フラックスの蒸発も早くなり、オーバーヒートを起こしやすくなります。

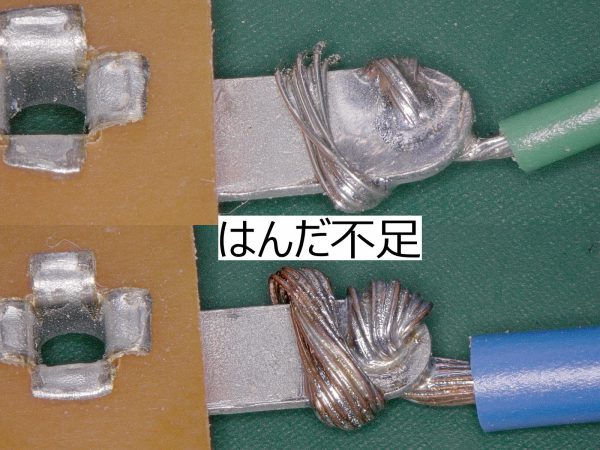

次の例は、はんだ量が少なすぎるもの。

良品と比較するとフィレットが形成されていないのは明白ですね。

こちらは逆に、はんだ量が多すぎるもの。

より線の形状がわかりません。

芯線がカラゲられているのか?熱不足ではないのか?

といった疑問が生じます。

また、カラゲた際に芯線が端子に密着していないと、

この写真のように、浮いた部分に熱が伝わらず、フィレットは形成されません。

次に、この写真は、はんだ量が少ないのはもちろんですが、

熱量が不足しているために、端子にはんだが馴染んでいません。

こうした不具合は、コテ先を芯線の上に載せて加熱した時に起こります。

端子にコテ先が当てられていないので、端子の温度が上がらず

はんだが流れていかなかったものです。

逆に、芯線にコテ先が当てられていない場合、この写真のように

端子にははんだが馴染んでいるけれども、芯線にははんだが馴染んでいない

という現象が起こります。

こうして見てみると、はんだ付け不良の発生原因は、

意外に単純であることがわかりますね。

では、明るいはんだ付けを!

★協会公式教材

・はんだ付けの基礎知識DVD

「観るだけではんだ付けできる!DVDはんだ付け講座」

・実技試験教材を使った実演解説

「現場で役立つ 最新はんだ付けテクニックと応用技術」

★実技教材

・ラグ板・コネクタ 練習用教材

はんだ付け検定 認定者在籍マークは、はんだ付け検定合格者が在籍しており、はんだ付け作業に従事していることを当協会が認定したことを示すマークです。

はんだ付け検定 認定者在籍マークは、はんだ付け検定合格者が在籍しており、はんだ付け作業に従事していることを当協会が認定したことを示すマークです。