はんだ付けに光を! スルーホールの問題点(2019.9.9)

こんにちは、はんだ付け職人です。

今日は、本を読んでいて気になる内容を見つけたのでシェアします。

本は「電子部品の故障原因とその対策」日刊工業新聞社 吉田弘之(著)。

https://amzn.to/2PN7pWK

2001年に初版が発行されて、既に14刷になるロングセラーです。

電子機器が故障した時に、その故障原因を特定するために役立つ本です。

さて、弊社では、はんだ付け技術を使って古い電子機器の修理なども行っています。

その中で、故障した電子部品を交換して、他に何も異常が見つからないのに

どうしても故障が治らないものがちょくちょくあります。

今回、この本を読んでいて「あ~!これだったのかもしれないな・・」と

気づかされました。

********ここからは本の内容を引用させていただいてます**********

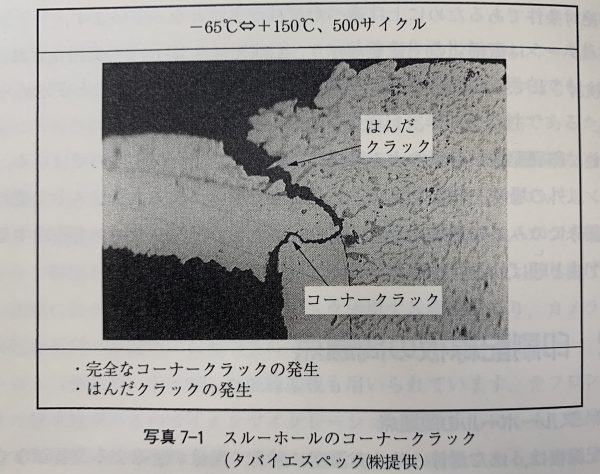

基板のスルーホールは、基板に垂直に孔をあけて孔の内壁を銅メッキしていますが、

孔の縁では直角となっているため機械的なストレスが掛かることと、圧延した銅箔と

メッキ銅が接続される箇所であり、これらの銅は性質が異なるために孔の縁に

割れ目が入って断線することがあります。このコーナークラックは印刷配線板にとって

厄介な課題であり、根本的な解決法は見出されていません。

************ここまで******************************************

p114に、このコーナークラックの写真がありますので

引用して紹介させていただきます。

スルーホールクラック

吉田先生は、はんだを部品面側まで上げて部品面側のランド表面と

スルーホールと基板表面のエッジを被覆することでコーナークラックの

危険性は大きく低下する・・ と書かれています。

スルーホールのはんだ上がりを部品面まで求めるのは、接合強度を得るためだと

思っていましたが、理由はココにもあったのだと気づかされました。

近年、IPC規格,JIS規格で、スルーホールのはんだ上がりが

100%充填から→75%→50%と緩和されてきたのは、

基板の製造方法が変わって、コーナークラックの危険性が減少したのでしょうか?

(ご存知の方がいらっしゃったら教えてください)

この点、改善されていないのだとすれば、高性能エレクトロニクス電子機器

(人命に関わるような機器)の場合は、部品面まで、きっちりはんだを上げる必要が

ありそうです。

また、古い機器を修理する場合は、スルーホールは全て再はんだ付けする必要がありそうです。

もう一つ思い出したことが・・

昔、部品を実装していないスルーホールもはんだで埋めるように

指示されたことがありました。

その時は、「腐食を防ぐためか?」と考えていましたが、

おそらく、このコーナークラックを防ぐためだったのだと思い当たりました。

まだまだ勉強不足です。

知ってるようで、あまり知られていない豆知識でした。

お役に立てば幸いです。

では、明るいはんだ付けを!

はんだ付け検定 認定者在籍マークは、はんだ付け検定合格者が在籍しており、はんだ付け作業に従事していることを当協会が認定したことを示すマークです。

はんだ付け検定 認定者在籍マークは、はんだ付け検定合格者が在籍しており、はんだ付け作業に従事していることを当協会が認定したことを示すマークです。